製材加工

原木から厚さ17mmのラミナを作る

原料となる国産材の丸太を仕入れて、製材・加工します。丸太の皮を剥ぎ、厚さ17mmのラミナ(挽き板)に切断します。

含水率12%以下に乾燥

切り出したラミナを桟積み・ばらし機により桟積みにし、風通しの良い状態にしてムラなく乾燥させます。自然乾燥を経て、巨大な乾燥機の中で約1週間、含水率が12%以下になるまで乾燥させます。人工乾燥後は同じラインで桟ばらしすると同時に乾燥不良材をラインから取り除き、モルダー加工へと送られます。

表面を整え、厚さ14mmにモルダー加工

桟をばらしたら、モルダーラインで乾燥したラミナにかんながけして厚さを14mmに加工し、長さや幅も揃えます。また、人の手で板目を揃えることで、意匠性の高いCLTを作り上げています。

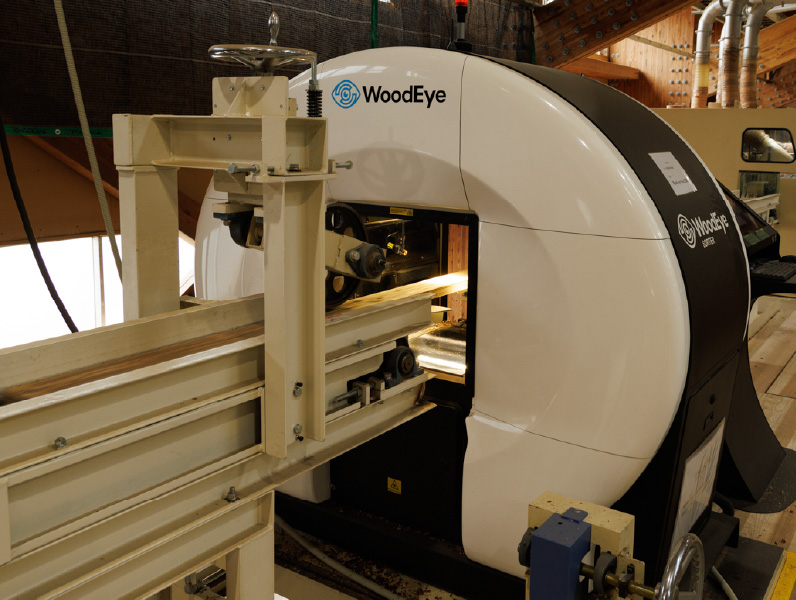

機械でA~C等級にグレーディング

機械によって各ラミナの節の量をチェックして選別。節の少ないものをA、抜け節も大きな節も自然に残っているものをB、節が多く表面に使いにくく3層の中層に使うものをCにグレード分けします。機械でチェックできなかったものは目視によるチェックも行います。

ラミナ加工

高周波プレスで幅はぎ接着

ラミナを幅方向に並べて高周波プレス機で接着(幅はぎ接着)し、単層の板に加工します。

節埋め加工

まず化粧仕上げにするラミナの節に穴を開けます。次に節穴の開いた部分にボンドを一つずつ塗り、節の大きさにあった節駒を叩いて埋めていきます。この際使用しているボンドは健康にも優しい素材を使用しています。

プレーナーで厚さ12mmに加工

単層の一枚板になったラミナを、さらにかんながけして均一に削り、12mm厚に整えます。

直交積層

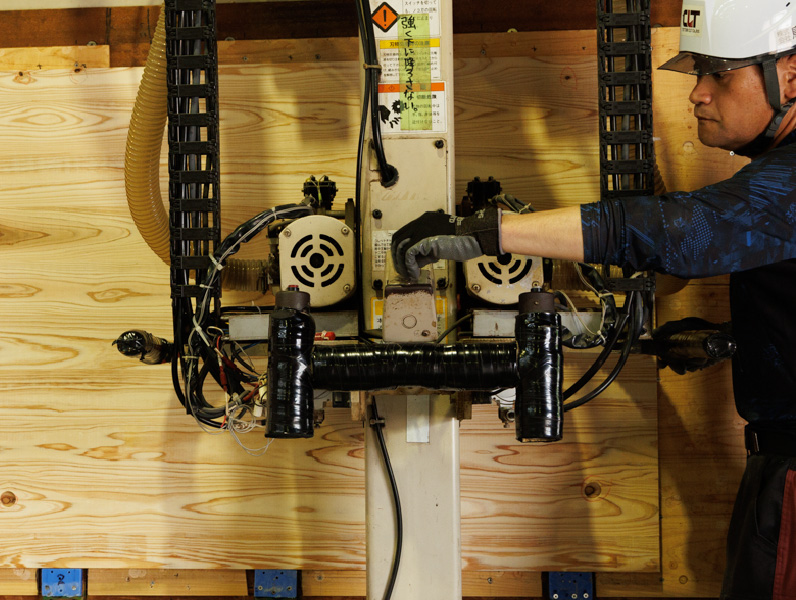

コールドプレスで積層接着

単層の一枚板を重ね糊付けし、各層の繊維方向が直行するように圧着して積層します。接着剤で硬化するまでの15分間で、スピーディーかつ正確に調整し、3層のCLTが出来上がります。

CLT

テノーナーで誤差を厚さ0.5mm以内に外周成形

外周のばらつきやはみ出した接着剤はテノーナーで加工形成を施します。この時、誤差は厚さ0.5mm以内とし、直角に整えられます。構造用のCLTは、床板や壁材などをつなぎ合わせるため、板の側面を凸凹に加工する本実加工を行います。

検品

最後は2人1組で、1枚ずつ目視チェックを行います。2人が息を合わせ黙々と検品するのもまた職人技です。

出荷

商品に間違いがないか確認し、納品まで商品に傷がつかないよう、木や段ボールで保護して丁寧に梱包します。